400 991 0880

400 991 0880

美狮贵宾会咨询集团

免费电话:400 991 0880

专家热线:13922129159

(微信同号)

固定电话:020-89883566

电子邮箱:zrtg888@163.com

总部地址:广州市海珠区新港东路1068号(广交会)中洲中心北塔20楼

现场面临的质量管理问题,与源流管理中所遇到的问题,存在着角度上的差异。

源流管理需要用到复杂精密的工具,如设计评估、实验设计、价值分析、价值工程以及各式各样的QFD工具,然而现场中的问题则大多与些简单的事务有关,比如工艺,又比如每天处理遇到的困难和变异(如由不当的工作标准引起的困难和作业人员由于粗心而犯下的错误)。

为了减少变异,管理者必须建立标准,并且培养员工的自律性——遵守标准、确保不良品不会流到下一个环节(客户)。大部分的质量问题都可以利用现场现物原则,以常识性、低成本的方式得到解决。

管理者必须在作业人员间推行团队合作的理念,因为作业人员的参与在现场质量管理中至关重要。统计质量控制(Statistical Quality Control,SQC)作为一种可以控制工艺变异性的工具,在现场中往往很有效,然而,只有在每一位成员,特别是管理者,理解了变异控制的概念,并且付诸努力来实践时,统计质量控制才能发挥更大的效用。

曾经参观过一家工厂,这家工厂的一位管理者对自己在统计质量控制上取得的成就感到非常自豪。在她的办公室里的墙上贴着很多控制图。作业人员没有作业标准,并且他们在装配每一件产品时采用的方法都不一样,甚至有时根本没有一个指定的场所来完成装配任务。在参观期间,机器故障屡次发生,并且大量的不合格品被生产出来。

东京大学久米均教授曾说:“我认为西方国家的质量控制,旨在对产品质量及其与标准和规格的符合程度进行‘控制’,然而,日本式的质量控制将关注点放在了‘改进’质量上。换句话说,日式质量控制是在系统且持续地改进质量。”

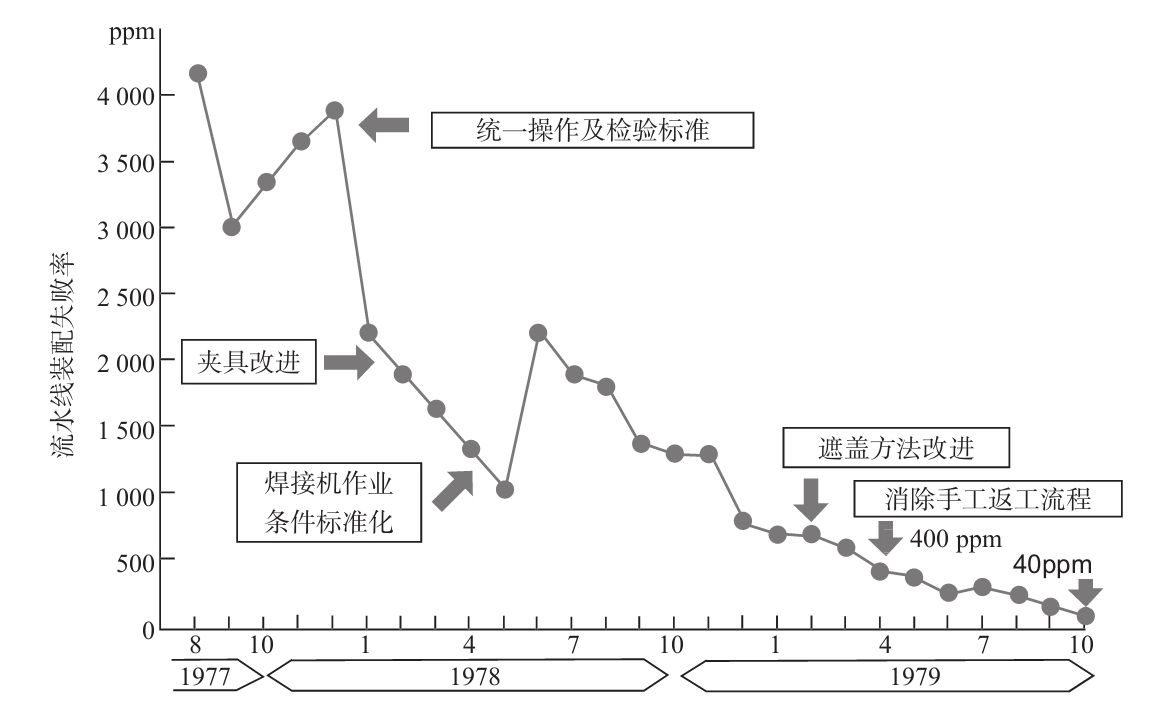

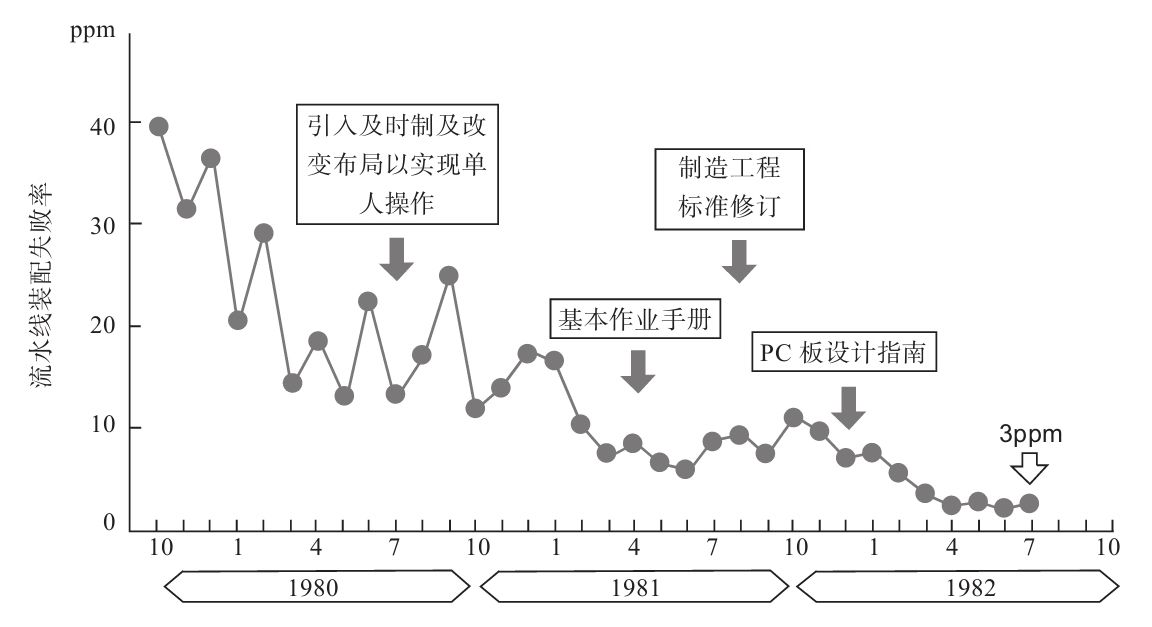

横川惠普公司的一项卓越的质量改进案例,可以用来很好地解释久米均教授的这一观点。1978~1982年,该公司通过对其装配线进行质量改进,成功地将不合格率从4000ppm降低至3ppm。横川惠普的质量改进过程可以被划分成两个阶段:1978~1979年及1980~1982年。

这两个阶段的质量改进活动有着显著的差异。举例说来,在第一阶段,横川惠普采取诸如此类的措施:提高工作标准,搜集并分析不良品数据,使用夹具以实现更好的工艺控制,培训作业人员,鼓励“质量小组活动”以及减少作业人员的粗心错误。为了完成这些工作,横川惠普成立了一个由现场监管人员和生产工程师组成的项目组。项目组成员需要搜集数据、训练质量员,以及在诸如夹具的构造这类工作上提供技术辅助。这些措施,将不合格品率从原先的4000ppm降到了40ppm。

过程质量改进——阶段一

当不合格品率降到40ppm这个水平时,若想改进势头得以继续保持,以获取更多利润,横川惠普必须要加快步伐、完善改进措施。同时,横川惠普必须采用一些新技术:修订工程标准、改进印刷电路板的设计及生产布局。此外,横川惠普还需要重新设计机器设备及重新布局,并引入及时制的概念。在这一阶段,横川惠普的质量小组一直维持着活动,以期获得对流程更好的理解。同时,他们对于生产过程的持续改善也做出了巨大贡献。终于,在1982年,横川惠普将不合格品率降到了3ppm。

过程质量改进——阶段二

以上就是生产现场如何进行质量管理的相关内容,希望对您有所帮助。一般而言,如果一家公司的不合格品率还停留在百分比的水平上时,一些基本的改善活动,就可以让这家公司发生戏剧性的改进。比如,审查作业标准、做好厂房环境、搜集不良品数据以及进行小组活动以解决问题。

上一篇:管理者只有深入现场才能有效改善

下一篇:生产管理中保障执行效果的五大关键

关注美狮贵宾会官方微信,获取更多企业管理实战经验

© 2023 All rights reserved.  粤公网安备 44010502001254号 粤ICP备13009175号 站点地图

粤公网安备 44010502001254号 粤ICP备13009175号 站点地图